Produktion

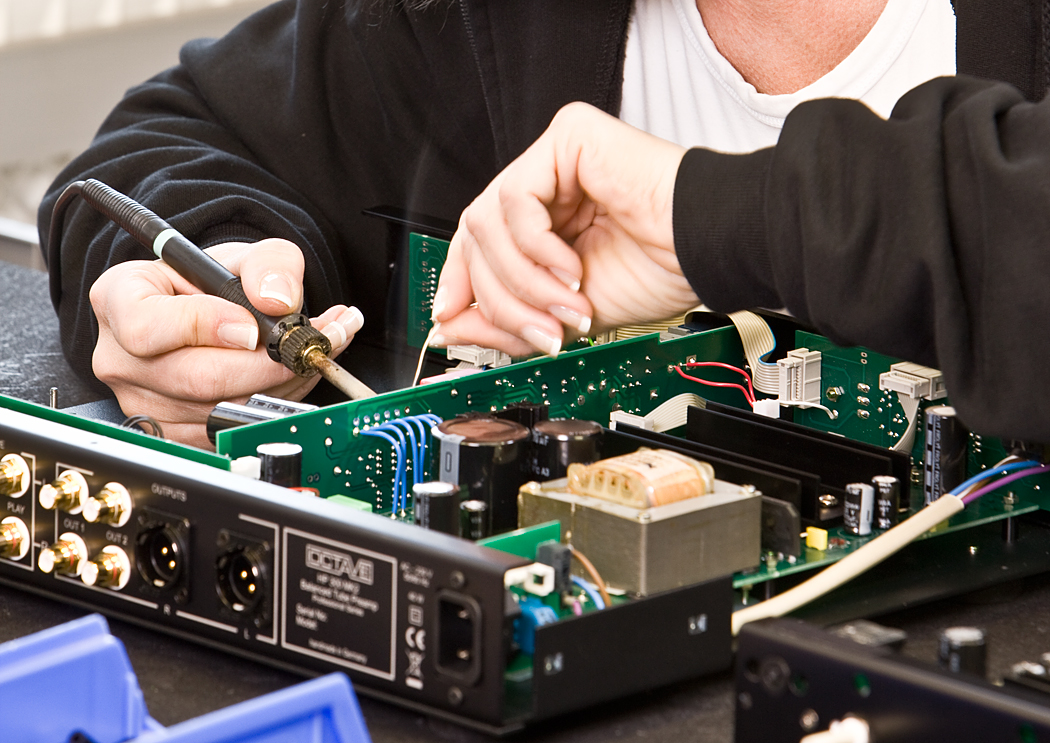

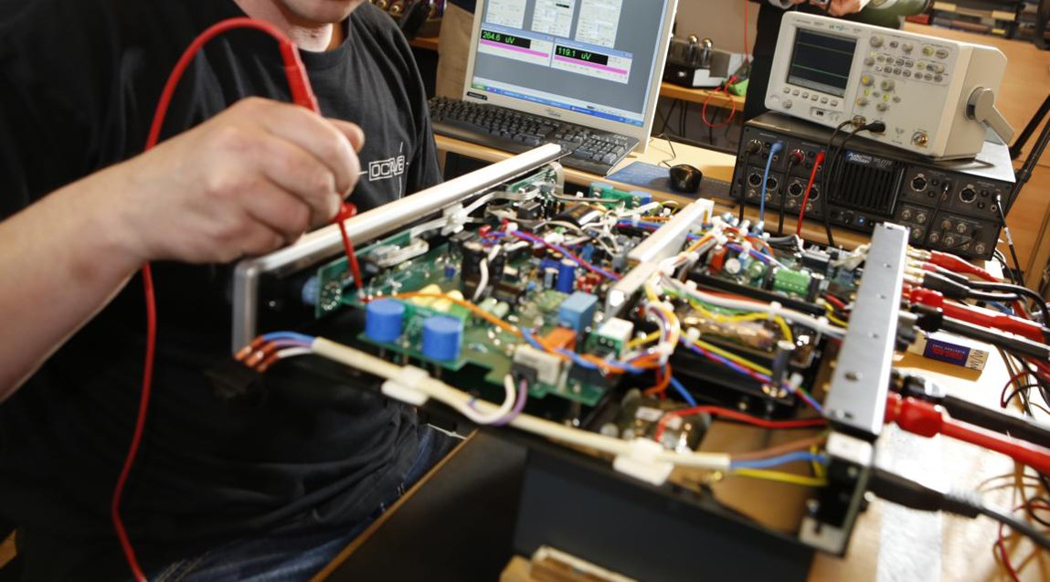

Bei Octave entwickelt der Chef: sowohl die Elektronik als auch das Design und die Mechanik der Verstärker. Jeder Octave-Verstärker wird einzeln in Handarbeit bei uns produziert. Unser Anspruch ist es, Verstärker zu bauen, die ehrlich klingen, mechanisch durchdacht, perfekt verarbeitet, haltbar, absolut sicher und zeitlos schön sind.

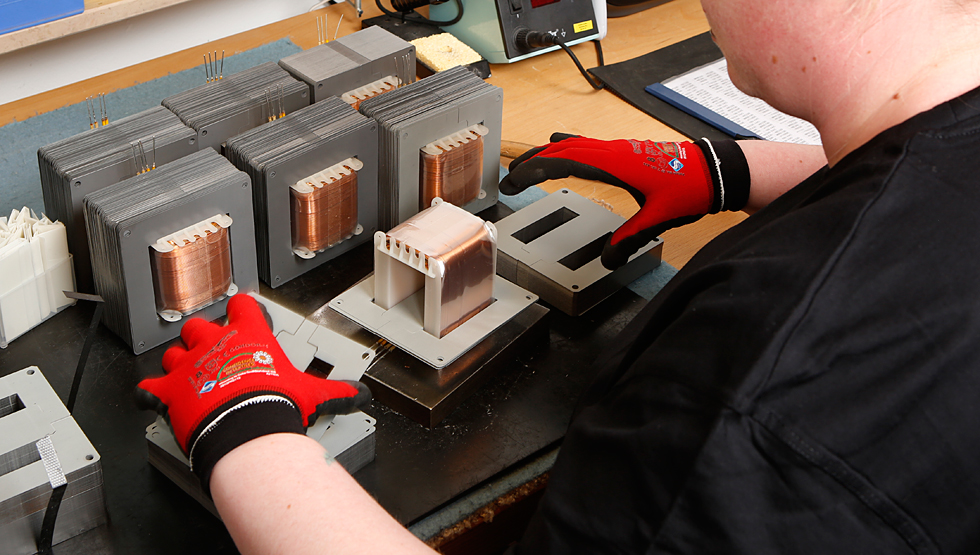

Elektronik und Mechanik

Das Herz eines jeden Octave-Verstärkers ist die Elektronik. Andreas Hofmann kann beim Entwickeln auf 35-jährige Erfahrung zurückgreifen. Jedes

Octave-Gerät wird ständig weiterentwickelt; Neuentwicklungen kommen allen anderen Geräten zugute. Die Herausforderung, immer noch näher am Original zu sein, die Schönheit und das Gefühl der Musik mittransportieren zu können und gleichzeitig unserem Anspruch an universelle Einsetzbarkeit für fast jeden Lautsprecher, stabile Kraft, Dynamik, Langlebigkeit und Sicherheit gerecht zu werden, beflügelt Andreas Hofmann zu ständigen Neuentwicklungen.

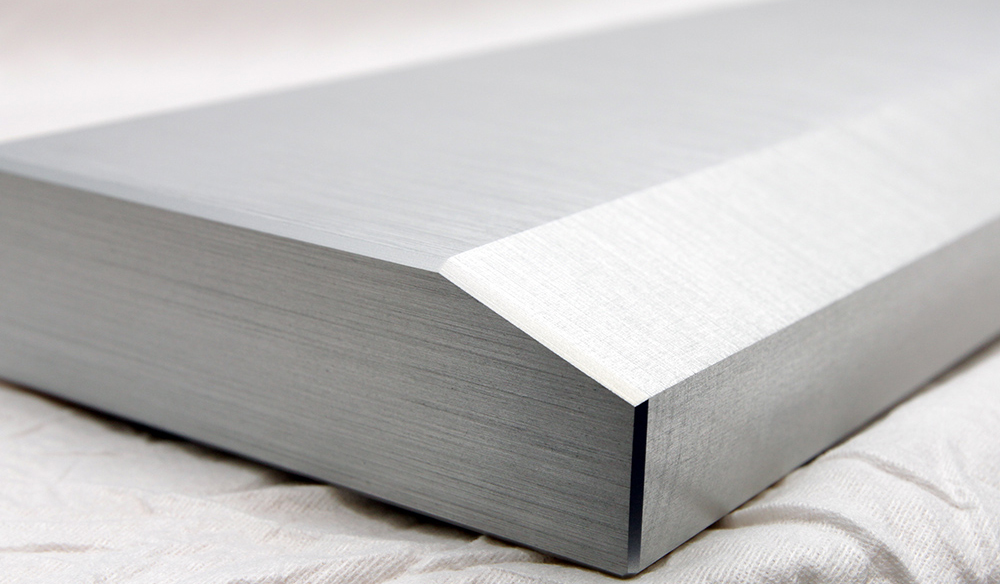

Das Design eines Octave-Gerätes richtet sich nach der Devise "form follows function". Erst wenn alle logischen und sicherheitsrelevanten Überlegungen berücksichtigt wurden, wird das Design eines Gerätes endgültig festgelegt. Klar strukturiertes Design und Bedienungsfreundlichkeit steht dabei immer im Vordergrund.